【#03】Making of Shoes - Manufacturer <2/2>

前編では、デザイン画から各パーツを組み立てていく工程までをご紹介しました。

ここまで来ると、ようやく完成型が見えてきますね。とはいえ、まだまだ続く靴作りの工程……! 続きの”底付け”の工程から見ていきましょう。

6. 釣り込み

ここでいよいよアッパーと本底が合体します。 中底を木型に固定し、4の製甲で制作したアッパーを木型に被せます。

つま先を機械で成型する場合は「トーラスター」という機械を使います。

底付け職人は、「ワニ」と呼ばれるペンチのような道具をつかって、アッパーを引っ張りながら、木型に沿わせ、中底に釘を打って固定していきます。

この工程を「釣り込み」と呼ぶのですが、靴の美しさを左右する大切な工程であるのと同時に、とても力のいる作業。冒頭でご紹介した、かかとの”穴”はここで木型にアッパーと固定するために釘を打った跡なのです。

「親指、すごいだろ!」と見せてくれた職人さん。革を力いっぱい伸ばしたり、押さえたりと、この工程を長年担当しているベテランの証拠。まさにこれぞ、職人の手!

7. 底付け

釣り込みが終わったら、グラインダーで余分な革を擦り落として、本底を接着していきます。一人一人の職人さんが、責任を持って、釣り込みから底付けまでを行います。

本底がついたら、木型に馴染ませるために1〜2日寝かせます。 ようやくゴールが見えてきた……!?

8. 中打ち

ヒールの高さのある靴は、木型を抜いた後に”ヒール打ち機”で釘を打ち、ヒールを固定します。専用の機械で中底とヒールの間に接着剤を入れて……

ヒール打ち機で一気に固定します。

9. 仕上げ

ようやく靴が完成! 汚れやゴミを落とし、熱風機やコテでシワを伸ばして、中敷を貼り、箱入れをします。中敷きを貼ったり、装飾パーツを接着したり、

革は天然素材なので表面の状態が一つ一つ違います。シワがでているものは熱風機にあてて、伸ばしていきます。

そして、一足一足丁寧に、箱に詰められていきます。

10. 検品

箱入れが終われば、完了……と思いきや、またそれを開封する職人さんの姿が。

箱入れが終わった商品は、一度開封して、必ず手作業で検品をして出荷されます。触診で釘が出ていないか、汚れはついていない かなどを一足一足確認していくのです。

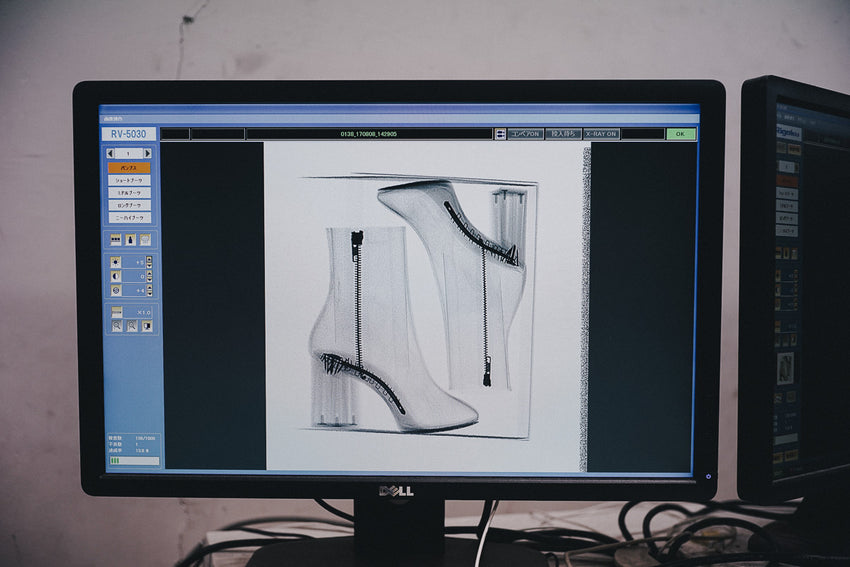

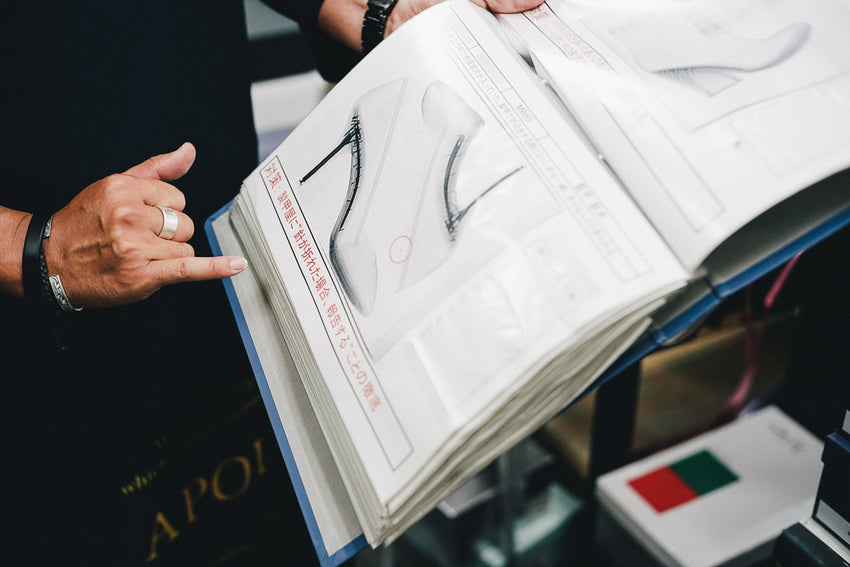

手作業による検品が完了したら、X線の機械にかけて、異物の混入や釘の外し忘れ、打ち間違いなどを最終確認。靴のレントゲン、とてもセクシーです。

X線の機械を導入している工場は珍しく、専門の業者に出すことが多いそう。X線検査までを社内で完結できれば、納品までの期間を短くすることができるし、何か商品に不備が見つかった際、社内ですぐに情報を共有しそれに対する対策を話し合うことで、結果的に働く人の意識も変わり、商品のクオリティも上がった、と社長の南さん。

多くのヒト・モノが関わってようやく完成する一足の靴

たくさんのパーツや素材をこれだけ多くの人たちが関わって、一つ一つ丁寧に組み立てていっている、という事を知ると、自分が普段履いている靴たちに送る目線も今までとはちょっと変わってくるのでは……?

こちらは17AW COLLECTIONのLINDA【SILVER】に使われているパーツ。片足だけで20を超えます。

ベテランから若手へ、受け継がれる技術

残念ながら、ここ5年、10年で大手と呼ばれる靴問屋やメーカーが次々となくなっていった日本の靴業界。職人の中心年齢が70〜80歳と高齢化が進んでいく中で、クオリティが下がってしまわない限りベテラン勢に活躍し続けて欲しい一方で、未来を見据え、若い世代を精力的に採用しているというアポロさん。

若手職人はベテラン職人に随時質問をしながら、手を動かして、技術を身に着けていきますが、靴はモノによって形も違えば素材も違うので、1人前の職人になるためには3年くらいかかるのだとか。

各所のデザイナーから毎シーズン「新しいものを作りたい!」「こんな形は実現可能でしょうか!」とさまざまな相談を受けるそうですが、ベテラン職人から「ああ、こういう形は数十年前に作ったことがあるよ」というコメントがよく訊かれるそう。繰り返すファッションのトレンドを見てきた、ベテラン職人ならではの知識が生かされる瞬間です。

ベテランから若手へ、技術が受け継がれていくことで、変化していくこともたくさんありそうです。若い職人の活躍は、ブランド側としても心強く、ますます将来が楽しみになります。

東京で靴を作る”意味”

高級な婦人靴というと、イタリア製というイメージがある方も多いと思います。そんな中、東京で靴を作る意味、とは何なのでしょうか。

「日本のファッションの中心地、東京でやることに意味がある。東京ならではのモノづくりをしていけると面白いよね。」「(作業の工程を見てもらったからわかると思うけど)こんなに面倒なことをやりたがるのは、本当に変態だよね(笑)。」と気持ちよく笑う、南社長(左)。

Sellenatelaも東京で靴を作り続けて10年。海外ブランドを真似ただけではない、日本人ならではの感性を靴で表現することが、東京で靴を作り続ける意味だと考えています。

とにかく、靴が好き―― そんな方々によって、Sellenatelaのモノづくりは支えられています。

流れ作業のライン化された製造現場ではなく、人と人がコミュニケーションを取らないと形にならないような分業型の日本の靴業界は、人の温度を感じるものづくりの現場。その温度が、手にしてくれたみなさんに少しでも伝わってくれたら。そしてSellenatelaというブランドに出会うことが、モノを大切にする気持ちや、モノが出来る背景に少し目を向けるキッカケになってくれたらいいな、と思っています。

今回は製造工程とモノづくりに関わる方たちをご紹介しました。次回からはヒールだけを扱う”ヒール屋さん”とアッパーに使う革を扱う“革屋さん”のお話です。お楽しみに。

取材協力:株式会社アポロ

- Tags: STORIES